全部分类

蓄电池智能化破碎分选生产线

分选系统利用蓄电池破碎后各种材料的密度、浮力、形状等不同,采用筛分与浮选、脱水相结合的方式,分拣出金属(极柱、汇流条、铅栅等)、轻质塑料、重质塑料、铅膏等材料,并在后续的工艺设备中分别制成有价值的产品。

优势:占地少,污染小,效率高,蓄电池内部物质分选彻底,分离效果好,真正做到资源循环利用。

铸锭系统

铸锭机是大中型有色金属合金锭生产企业生产有色金属合金锭的主要设备之一。成套机组由前道输送、后道输送、移载抓手以及气动系统组成,该设备的基本结构,结合我国企业生产有色金属合金锭的特点,作了较大的改进和完善。抓手移载及旋转均采用伺服驱动系统,定位精确;具有独特的二个方向且可自由设定(0°90°)铅锭的码垛、叠层高度(叠包重量)可在一定范围内任意设定、叠锭全过程采用PLC程序运行、触摸屏(HMI)监控、自动化程度高、叠包周边高度一致、操作简单、维修方便等优点。

叠锭机是有色金属合金锭铸造机组的后续设备,是现代化生产有色金属合金锭必不可少的设备。

优势:广泛适用于各种成分各种温度合金铅的铸造,铅渣少,

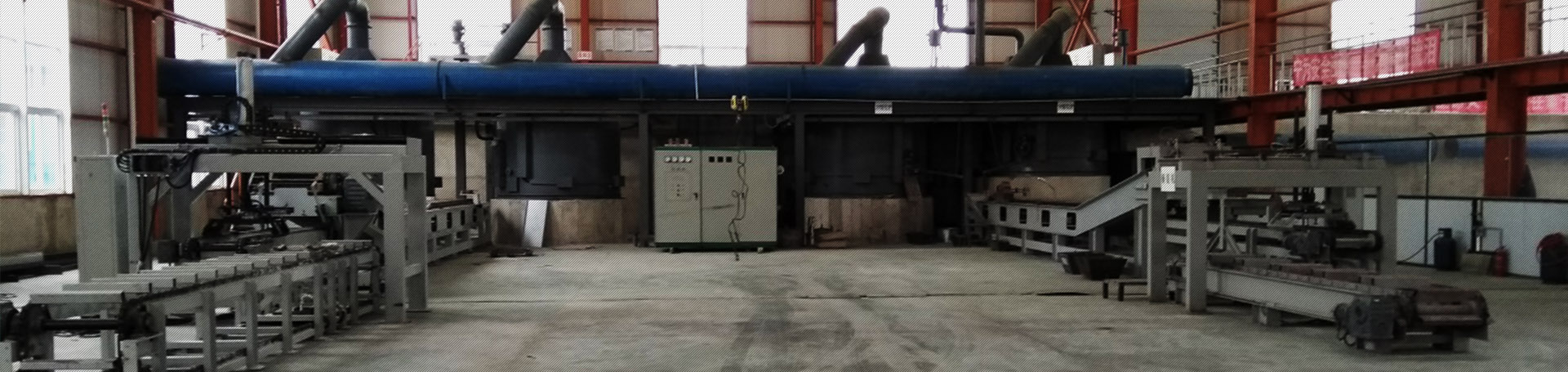

熔炼系统

熔炼系统分为坩埚与转炉两种:转炉具有操作简单,节省能源、效率高、污染小、自动化程度高等特点;坩埚具有成本低,操作简单,小规模生产较为合方便。 转炉工作流程:脱硫后的铅膏及其含铅物料,经过计量配料系统配料后,由螺旋送料机、振动式给料机连续送入到转炉熔炼,熔炼温度低于1000℃,料层交互反应、静置层析后铅液排出,氧化渣在炉内积存到一定量后排出。采取连续出铅,间歇出渣的方式进行低温冶炼。设备包括比例备料、自动送料、燃烧系统、转炉系统、进出料装置、除尘尾气处理 坩埚工作流程:脱硫后的铅膏及其含铅物料,经过计量配料系统配料后送入坩埚加热,静置层析后,降温至400-500度时人工捞起表面残渣,然后用铅泵将铅水抽入下一工序。

上一页

1

下一页

.footer-bot .bdsharebuttonbox